De 3D Printing Industry Awards 2021 shortlists kunnen nu tot 20 oktober worden gestemd. Breng hier uw stem uit.

Onderzoekers van Lehigh University, Pennsylvania, hebben een nieuwe, op machine learning gebaseerde benadering ontwikkeld om groepen materialen samen te classificeren op basis van structurele overeenkomsten.

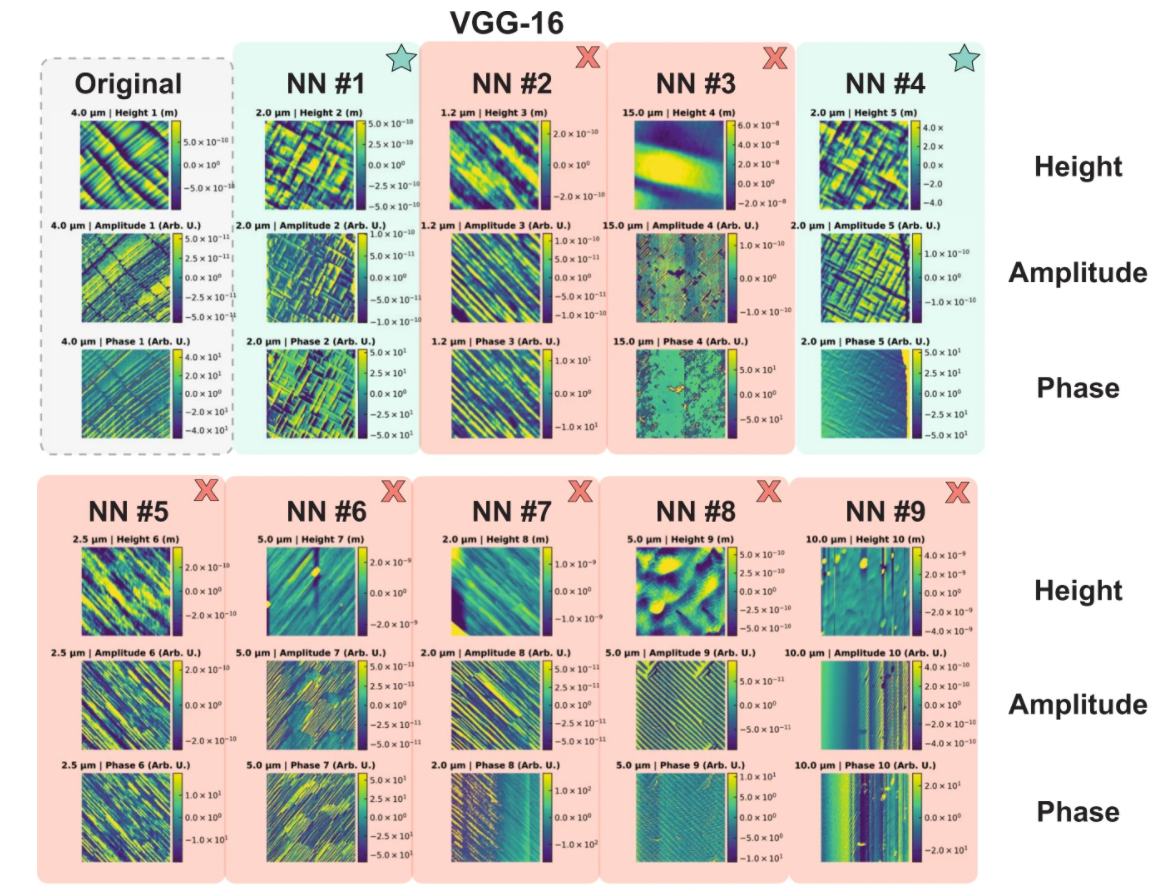

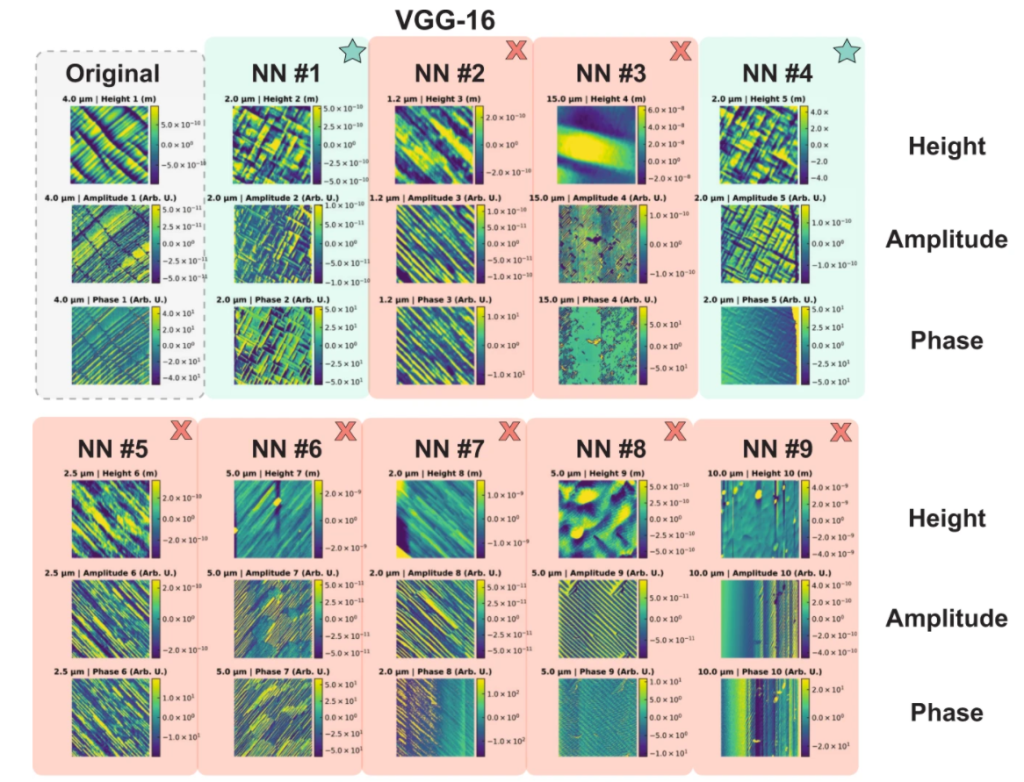

In wat volgens het team de eerste studie in zijn soort is, werd een kunstmatig neuraal netwerk gebruikt om structurele overeenkomsten en trends te identificeren in een enorme database van meer dan 25.000 microscopische afbeeldingen van materialen. De techniek kan worden gebruikt om voorheen onzichtbare verbanden te vinden tussen nieuw ontwikkelde materialen en zelfs om factoren zoals structuur en eigenschappen te correleren, mogelijk wat aanleiding geeft tot een nieuwe methode van computationele materiaalontwikkeling voor sectoren zoals 3D-printen.

Joshua Agar, een hoofdauteur van de studie, beschrijft hoe het vermogen van het model om structurele symmetrie te detecteren een hoeksteen was van het succes van het project. Hij zei: “Een van de nieuwigheden van ons werk is dat we een speciaal neuraal netwerk hebben gebouwd om symmetrie te begrijpen en dat gebruiken we als een functie-extractor om het veel beter te maken in het begrijpen van afbeeldingen.”

De relatie tussen structuur en eigenschappen

In materiaalonderzoek is het een belangrijk doel om te begrijpen hoe de structuur van een materiaal de eigenschappen ervan beïnvloedt. Toch zijn er vanwege de complexiteit van de structuur momenteel geen algemeen gebruikte metrieken om op betrouwbare wijze te bepalen hoe de structuur van een materiaal de eigenschappen ervan zal beïnvloeden. Met de opkomst van machine learning-technologie hebben kunstmatige neurale netwerken zichzelf bewezen als een potentieel hulpmiddel voor deze toepassing, maar Agar gelooft nog steeds dat er twee grote uitdagingen zijn die moeten worden overwonnen.

De eerste is dat de overgrote meerderheid van de gegevens die worden geproduceerd door materiaalonderzoeksexperimenten nooit worden geanalyseerd door modellen voor machinaal leren. Dit komt omdat de gegenereerde resultaten, vaak in de vorm van microscopische beeldvorming, zelden op een gestructureerde en bruikbare manier worden opgeslagen. Resultaten worden ook vaak niet gedeeld tussen laboratoria, en er is zeker geen gecentraliseerde database die gemakkelijk toegankelijk is. Dit is een probleem in materiaalonderzoek in het algemeen, maar nog meer in de additive manufacturing-sector vanwege de grotere niche.

Het tweede probleem is dat neurale netwerken gewoon niet erg effectief zijn in het leren identificeren van structurele symmetrie en periodiciteit – hoe periodiek de structuur van een materiaal is. Omdat deze twee functies cruciaal zijn voor materiaalonderzoekers, vormde het gebruik van neurale netwerken tot nu toe een grote uitdaging.

Gelijkenisprojecties via machine learning

Het nieuwe neurale netwerk van Lehigh is ontworpen om beide door Agar beschreven problemen op te lossen. Het model kan niet alleen symmetrie begrijpen, maar kan ook ongestructureerde beelddatabases doorzoeken om trends te identificeren en overeenkomsten tussen beelden te projecteren. Het doet dit door gebruik te maken van een niet-lineaire dimensionaliteitsreductietechniek genaamd Uniform Manifold Approximation and Projection (UMAP).

Agar legt uit dat de aanpak de structuur op een hoger niveau van de gegevens beter verteerbaar maakte voor het team: “Als je een neuraal netwerk traint, is het resultaat een vector of een reeks getallen die een compacte beschrijving is van de functies. Die functies helpen bij het classificeren van dingen, zodat enige overeenkomst wordt geleerd. Wat er wordt geproduceerd, is echter nog steeds vrij groot in de ruimte, omdat je misschien 512 of meer verschillende functies hebt. Dus je wilt het comprimeren tot een ruimte die een mens kan begrijpen, zoals 2D of 3D.”

Het Lehigh-team trainde het model om symmetriebewuste functies op te nemen en gebruikte het op een ongestructureerde set van 25.133 piëzorespons-krachtmicroscopiebeelden verzameld in de loop van vijf jaar bij UC Berkeley. Als zodanig waren ze in staat om vergelijkbare materialen met succes te groeperen op basis van structuur, wat de weg vrijmaakte voor een beter begrip van structuur-eigenschapsrelaties.

Uiteindelijk laat het werk zien hoe neurale netwerken, in combinatie met beter gegevensbeheer, materiaalontwikkelingsstudies voor zowel additive manufacturing als de bredere materialengemeenschap kunnen versnellen.

Verdere details van het onderzoek zijn te vinden in het artikel getiteld ‘Symmetriebewuste recursieve beeldovereenkomstverkenning voor materiaalmicroscopie‘.

De voorspellende kracht van machine learning begint echt te worden gebruikt in veel aspecten van additive manufacturing. Onderzoekers van Argonne Nationaal Laboratorium en Texas A&M University hebben eerder een innovatieve benadering ontwikkeld voor het detecteren van defecten in 3D-geprinte onderdelen. Met behulp van realtime temperatuurgegevens, samen met machine learning-algoritmen, konden de wetenschappers correlatieve verbanden leggen tussen thermische geschiedenis en de vorming van ondergrondse defecten.

Elders, in de commerciële ruimte, ingenieursbureau Renishaw samen met 3D-printroboticaspecialist Additieve automatiseringen om op deep learning gebaseerde nabewerkingstechnologie te ontwikkelen voor metalen 3D-geprinte onderdelen. Het partnerschap omvat het gebruik van collaboratieve robots (cobots), samen met deep learning-algoritmen, om ondersteunende structuren automatisch in hun geheel te detecteren en te verwijderen.

Abonneer je op de Nieuwsbrief 3D Printing Industry voor het laatste nieuws over additive manufacturing. Je kunt ook op de hoogte blijven door ons te volgen op Twitter, ons leuk vinden op Facebooken afstemmen op de YouTube-kanaal voor de 3D-drukindustrie.

Op zoek naar een carrière in additive manufacturing? Op bezoek komen 3D-afdruktaken voor een selectie van rollen in de industrie.

Uitgelichte afbeelding toont de vergelijking van UMAP-projecties met behulp van natuurlijke beeld- en symmetriebewuste functies. Afbeelding via Lehigh University.

creditSource link