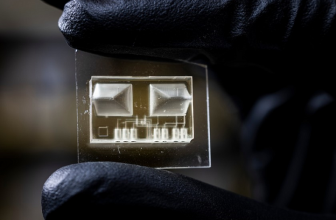

Na het leveren van veel gepubliceerde 3D-geprinte habitats, het helpen creëren van commerciële drones en zelfs het leveren van technologie aan de Italiaanse politie om misdaden op te lossen, heeft de fabrikant van 3D-printers WESP maakte de resultaten bekend van een samenwerking met Honda om het ontwerpproces van de motorfietsindustrie te revolutioneren. In april 2021 zullen de autoreuzen R&D Europa unit werkte samen met de Discover and Development (D&D)-specialisten van WASP om een technologisch proces voor kleimodellering te ontwikkelen met behulp van duurzame industriële 3D-printer Delta WASP 40100 Clay. Het nieuwe concept biedt Honda-motorfietsontwerpers een innovatief hulpmiddel om een industrieel model te creëren met behulp van 3D-geprinte klei die uiteindelijk met de hand kan worden afgewerkt. Omdat WASP een van de meest duurzame bedrijven in de 3D-printindustrie is, garandeert het bovendien dat de klei herbruikbaar kan zijn.

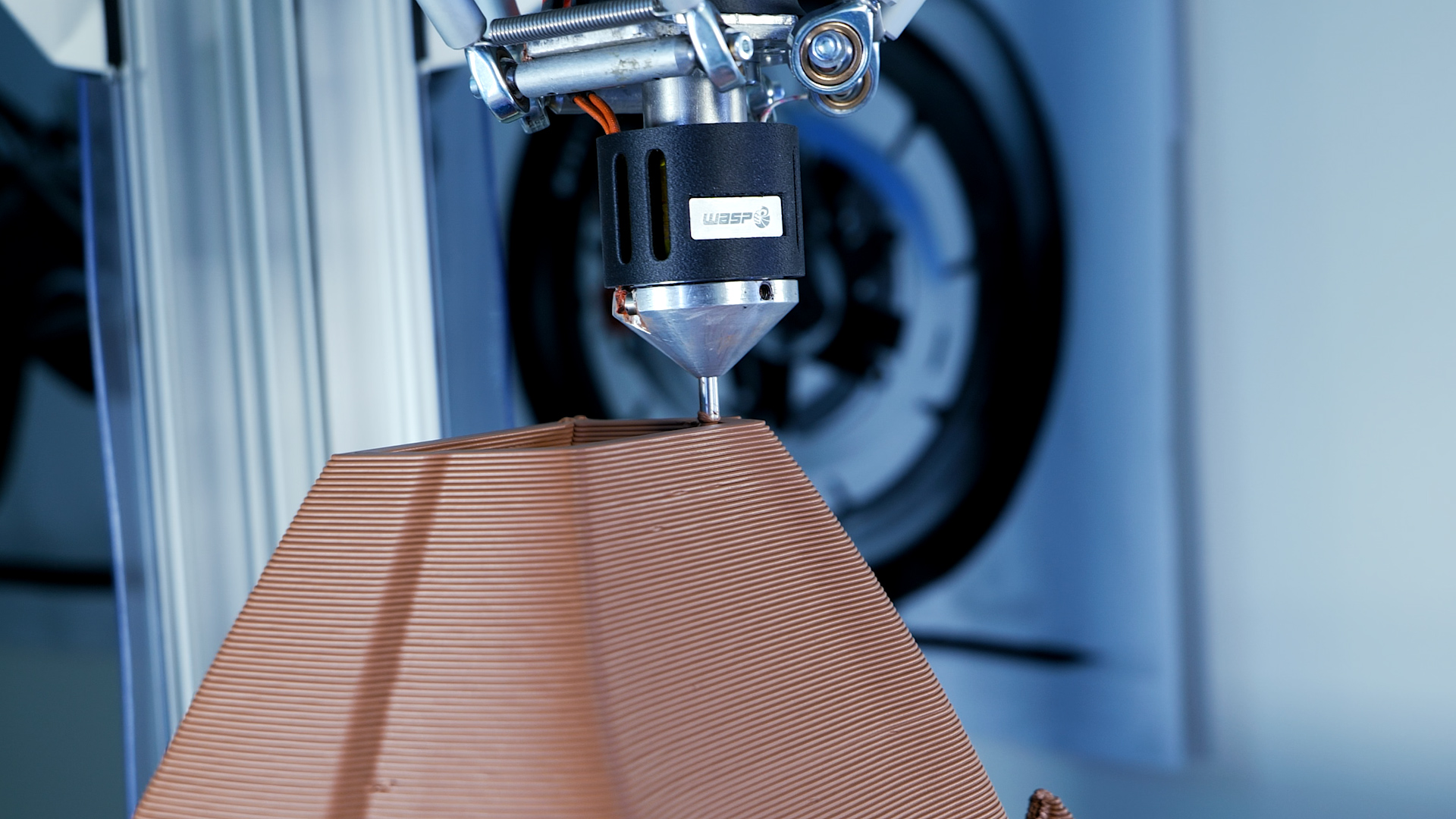

De Delta WASP 40100 Clay 3D-printer van WASP produceert ontwerpen voor motorfietsmodellen. Afbeelding met dank aan WASP.

Het brengen van de collaboratieve 3D-printtechnologie in het creatieve proces van industriële kleimodellering staat voorop in het partnerschap. Beide bedrijven hebben gewerkt aan innovatie en versnelling van het industriële ontwikkelingsproces in de hoop ontwerpers een “ongekende vrijheid in productie” te bieden. Zodra de Delta WASP 40100 Clay de prototypeonderdelen heeft geprint, kunnen ze gemakkelijk met de hand worden afgewerkt en opnieuw worden bewerkt als ze niet aan de vereiste specificaties voldoen.

Het modelleren van klei in auto’s is van cruciaal belang om de visie van een ontwerper om te zetten in een tastbare realiteit, en kleimodellering wordt nog steeds veel gebruikt door OEM’s (Original Equipment Manufacturers) in de automobiel- en productontwerpindustrieën. Kleimodellen zijn bijvoorbeeld ideaal voor bedrijven om het virtuele 3D-conceptontwerp van auto’s en motoren te visualiseren.

Antonio Arcadu, Design Modeling Coördinator van Honda R&D Europe, beschrijft hoe industriële klei voor het eerst werd geïntroduceerd in de ontwerpstudio’s dankzij de visie van de Amerikaanse ontwerper Harley Earl, die een revolutie teweegbracht in de manier waarop prototypes van auto’s werden gemaakt aan het eind van de jaren twintig. Hij wordt gecrediteerd voor het vergelijken van de vaardigheden van de beeldhouwer met die van de modelleur, benadrukte Arcadu, die de creatieve capaciteiten van Earl en zijn rol als bemiddelaar tussen ontwerpers en ingenieurs benadrukte.

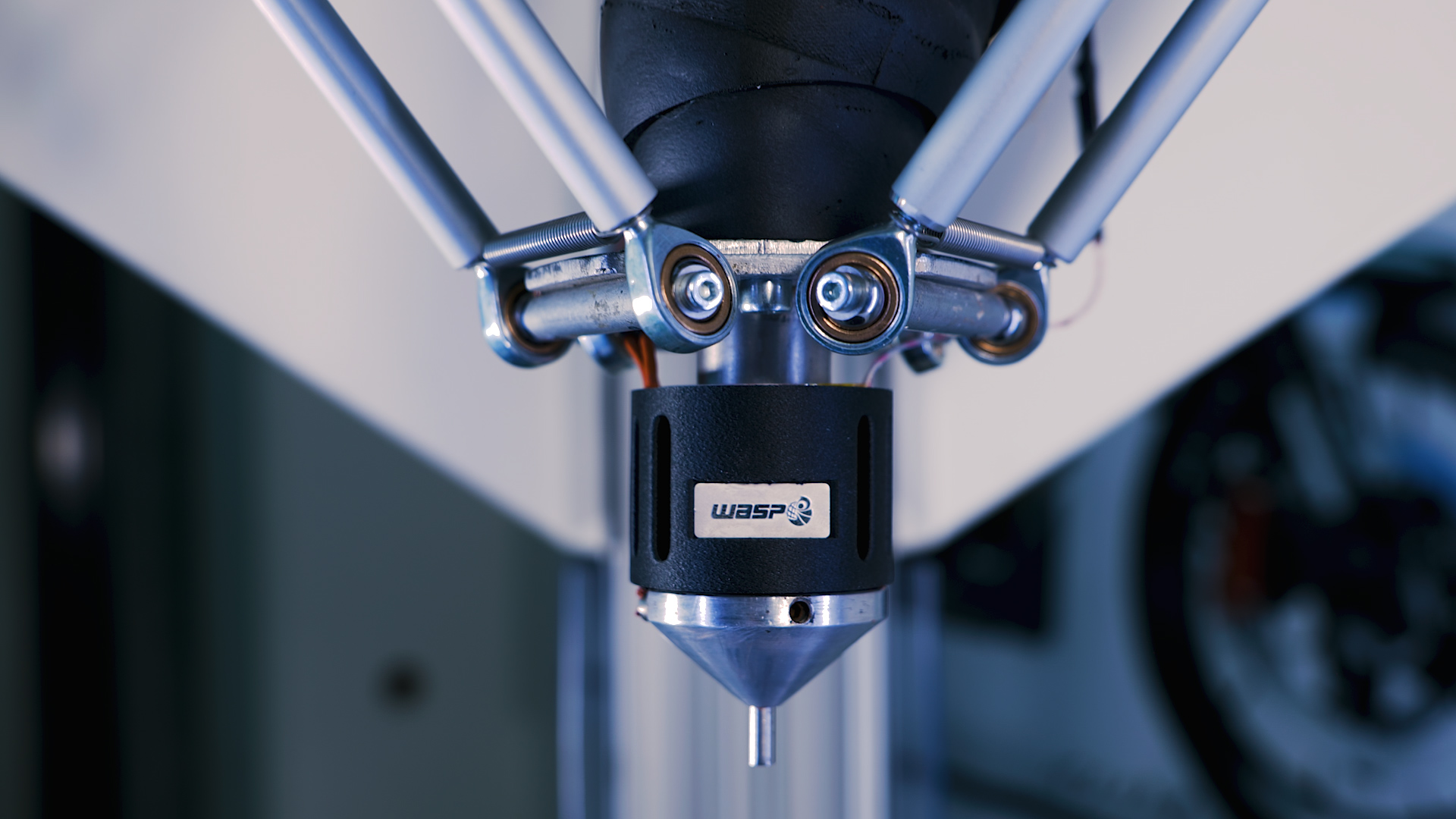

WASP’s Delta WASP 40100 Clay 3D-printer. Afbeelding met dank aan WASP

Met brede kennis, variërend van industriële kleimodellering en 3D-engineering tot virtual reality en 3D-printen, staat de modelfiguur steeds meer centraal in een ontwikkelingsproject, zegt Arcadu. In feite is de modelleur verantwoordelijk voor het volledige materialisatieproces, beginnend bij het 3D-ontwerp dat volledig in een virtuele omgeving is gemaakt tot de uiteindelijke handgemaakte productiefase, soms vervangen door het kleifreesproces of subtractieve productie.

“Om het creatieve proces te behouden, kunnen we niet alleen op technologie vertrouwen, maar we hebben modelbouwers nodig om hun verbinding met de materie in zijn meest directe vorm: de handen niet te onderbreken. Hoewel dit een nieuw geïntroduceerd proces is, kan het als disruptief worden beschouwd in de automobielsector omdat het een nieuwe stroom introduceert, meestal additief, in staat om de verwerkingstijden te optimaliseren en de hoeveelheid materiaal die wordt gebruikt in de traditionele en subtractieve processen te verminderen”, merkt Arcadu op.

Aangedreven door Aniwaa

Sinds 2017 hebben onderzoekers van WASP D&D geëxperimenteerd met verschillende soorten extrusie voor industriële klei, waardoor een volledig innovatieve aanpak voor de modelleerwereld is ontstaan. Dankzij de samenwerking met Honda en een continue uitwisseling van knowhow is de klei-extrusie echter sterk verbeterd, wat aanzienlijke voordelen heeft opgeleverd en de materialisatietijd van het 3D-model is geoptimaliseerd.

WASP-medeoprichter en productmanager Nicola Schiavarelli beschreef het collaboratieve 3D-printproces van het bedrijf als een “nieuw concept in de additievenindustrie”. Voor zijn industriële 3D-printer van klei heeft WASP zijn Liquid Deposition Modeling (LDM)-technologie verder ontwikkeld, die voor zijn printers is gemaakt, waaronder de best verkopende Delta WASP 2040 en de grote maat Delta WASP 4060. Bovendien werd LDM voor de Delta WASP 40100 Clay verbeterd om dichte, met vloeistof verwarmde materialen af te zetten en het hele systeem bestaande uit een tank, verbindingspijp en extruder op een constante temperatuur te houden.

De technologische innovatie heeft een nieuw extrusiesysteem met een gecontroleerde doseerschroef die ervoor zorgt dat alle ongewenste luchtbellen uit het materiaal worden verwijderd. Volgens het bedrijf kan deze 3D-printer voor hoge temperaturen rechtstreeks op de vloer of een tussenliggend verwijderbaar stalen oppervlak printen en is hij voorzien van een metalen plaatframe, dat trillingen vermindert en tegelijkertijd een hoge stabiliteit en printkwaliteit biedt.

De Delta WASP 40100 Clay 3D-printer van WASP produceert ontwerpen voor motorfietsmodellen. Afbeelding met dank aan WASP.

Zoals bij elke eerdere onderneming, gaan de WASP-ingenieurs door met hun missie om duurzame 3D-printers te maken die afhankelijk zijn van lokaal geproduceerde materialen, zoals klei, een biologisch afbreekbaar en recyclebaar product dat afvalvrije structuren zal produceren. Voor dit specifieke project zorgden WASP en Honda ervoor dat de industriële klei die tijdens het hele proces werd gebruikt, later talloze keren kon worden hergebruikt en herdrukt en met minimale verspilling in een logica van ecologische en economische duurzaamheid.

De technologie is een hulpmiddel waarmee ontwerpers van motormodellen hun werk kunnen verbeteren. Of zoals Schiavarelli beschrijft, “een samenwerking tussen mens en machine” en een “nieuwe filosofie in 3D-printen die circulair en collaboratief wordt”, wat leidt tot voordelen zoals kostenreductie en minder productietijd zonder de beroepsbevolking te beïnvloeden. WASP stopt echter niet bij het modelleren van motorfietsontwerp. Het bedrijf verwacht dat er veel vraag zal zijn naar de technologie op andere gebieden, zoals beeldhouwkunst, modellering, prototyping en de wereld van design.

creditSource link